在当今竞争激烈的市场环境中,企业现场管理水平直接影响着生产效率、产品质量、成本控制乃至员工士气。传统的现场管理方法已难以满足现代化、精益化的生产需求,而源自日本、经本土化优化后的“6S”管理(整理、整顿、清扫、清洁、素养、安全),正成为众多企业提升现场管理水平的“精品”利器。一套系统、深入的6S企业现场管理培训,不仅是管理工具的学习,更是企业迈向精益化、规范化运营的关键一步。

一、6S管理:从基础到精品的升华

6S管理的核心,在于通过一系列具体、可操作的活动,创造一个整洁、有序、高效、安全的工作环境,并最终内化为员工的行为习惯和企业文化。

- 整理(Seiri):区分必需品与非必需品,现场只保留必要的物品。培训重点在于教会员工如何运用“红牌作战”等工具进行科学判断,从源头上减少浪费和空间占用。

- 整顿(Seiton):将必需品定量、定位、标识,实现“30秒内找到所需物品”。精品培训会深入讲解定置管理、目视化管理的技巧,如看板、标识线、形迹管理等,使现场一目了然。

- 清扫(Seiso):彻底清扫工作场所,保持设备与环境的洁净,同时检查潜在问题。培训强调清扫即点检,培养员工发现微缺陷、预防故障的能力。

- 清洁(Seiketsu):将前3S的成果制度化、标准化,并维持下去。这是形成长效机制的关键,培训会指导企业制定检查标准、考核制度和奖惩措施。

- 素养(Shitsuke):通过持续的训练与实践,使员工养成严格遵守规章制度、主动改善的良好习惯。这是6S的灵魂,精品培训注重激发员工自主管理的意识与责任感。

- 安全(Safety):这是对传统5S的重要补充与升华。强调识别并消除现场一切安全隐患,建立安全第一的文化,确保所有活动都在安全的前提下进行。培训会结合危险源辨识、安全操作规程等,将安全意识融入每一个环节。

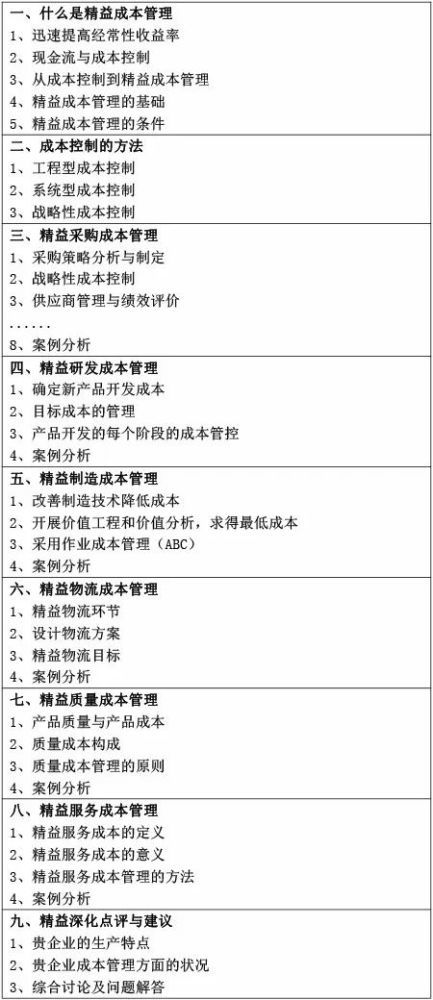

二、精品培训的核心价值:不止于“知道”,更在于“做到”与“做好”

一套精品的6S管理培训,绝非简单的理论灌输或形式化教学,其价值体现在:

- 理念导入与思维变革:帮助企业上下,尤其是管理层,深刻理解6S对于效率、质量、成本、士气的系统性价值,从“应付检查”转变为“内在需求”。

- 工具方法与实战演练:提供大量可落地的方法、工具(如定点摄影、改善前后对比、检查表设计等),并通过现场模拟、案例分析、workshop等形式,让学员亲自动手,掌握实操技能。

- 长效机制构建指导:指导企业如何建立6S推行组织、制定分阶段实施计划、设计激励与考核体系,确保6S活动不流于形式,能够持续深化。

- 与企业实际相结合:优秀的培训师或顾问会深入企业现场进行诊断,针对行业特点(如制造、物流、医疗、办公等)和企业具体痛点,提供定制化的解决方案。

- 培育改善文化与团队精神:6S活动是团队协作的过程,精品培训能有效促进跨部门沟通,培养员工的问题意识和改善热情,为持续改善(Kaizen)文化打下坚实基础。

三、实施路径与成功关键

企业成功导入6S,并使之成为管理精品,通常遵循以下路径:

- 高层决心与率先垂范:领导层的坚定支持和亲身参与是成败的第一关键。

- 全员培训与理念共识:通过精品培训,让每一位员工理解“为什么做”和“怎么做”。

- 样板区先行,树立标杆:选择有代表性的区域率先突破,快速取得成效,增强全员信心。

- 全面推广,标准化制度化:将样板区经验复制到全公司,并建立检查、评比、奖惩制度。

- 持续审核与螺旋上升:定期进行内部审核与诊断,不断发现新问题,设定新目标,实现从“形式化”到“行事化”,最终到“习惯化”的升华。

现代6S企业现场管理培训,作为一项管理“精品”工程,其意义远超简单的环境美化。它是企业夯实管理基础、消除各种浪费、保障安全生产、提升员工素养、塑造卓越形象的系统性工程。投资于一场高质量的6S培训,就是投资于企业运营效率的本质提升和核心竞争力的长远构建。当6S真正融入企业的血液,成为一种文化自觉时,企业便获得了一个持续自我优化、迈向卓越的强大引擎。